Bevezetés a gyártási folyamatba

Ez a gyártási folyamat gépesített szálkásító ketreceket használ a takarmányozáshoz.Nincsenek követelményei az iszap alapanyagaira (nincs szennyeződés≥5cm).Egyszerű és kényelmes, munkát és időt takarít meg, csökkenti a költségeket és javítja a hatékonyságot.

1. Etetés: (teljesen zárt siló van beállítva)

Miután az anyagokat a felvonó betáplálta a silóba, indítsa el az adagolószelepet és az adagolócsigát, és egyenletesen lépjen be a csigába vagy a hidraulikus adagolóba a beállított szabvány szerint, és használja az adagolót az anyagok betáplálásához a krakkolóüstbe.

2. Pirolízis

Repesztés, beállított hőmérséklet 350℃- 470℃.A krakkoló kanna forgási sebessége körönként 150 másodperc.Az olajiszap repesztésének befejezése után a maradék a salakleválasztóba kerül, amely a maradékot a vízhűtéses salaktárolóba küldi.A maradékot a magas hőmérsékletről a normál hőmérsékletre automatikusan egy tonnás zsákba teszik, és ideiglenes tárolásra csomagolják.

3. Fűtés, nyomásszabályozás

Fűtésre környezetbarátabb fűtőgázt használnak.A magas hőmérsékletű krakkolás négy 30 W-os üzemanyag-motorral és négy gázszóró pisztollyal van felszerelve, amelyek mindegyike intelligens vezérlésű, hogy biztosítsa a krakkolás előállításához szükséges normál hőmérsékletet.

A berendezés gyártási tervezési nyomása normál, a normál gyártási nyomás 0,01 MPa - -0,02 MPa, a maximális beállított nyomás pedig 0,03 MPa.A gyártási folyamat során a nyomásszabályozó érzékelő biztosítja a nyomásérzékelő jelet.A nyomásszabályozó rendszer a beállított nyomásnak megfelelően nyitja vagy zárja a nyomáshatároló szabályozó szelepet, és riasztási emlékeztetőt küld a berendezés biztonságos gyártásának biztosítása érdekében.

3.4 Gyártási folyamat

Gyártás előtt ellenőrizze, hogy az elektromos meghajtó berendezés normális-e, beleértve (áramkör, reduktor, légfúvó, indukált ventilátor, keringető vízszivattyú), hogy az adagolócsörlő és a ürítő csörlő megfelelően működik-e, és hogy az intelligens áramelosztó szekrényben van-e hiba (Meghibásodás előtt vegye fel a kapcsolatot a karbantartó személyzettel, és ne indítsa el közvetlenül)

Etetési szakasz

Gyártási szakasz: gyártás előtt ellenőrizze, hogy az üzemanyag-motor, a légszivattyú, a légkompresszor és a ventilátor normális-e, ellenőrizze, hogy a víztömítésben nincs-e vízhiány, tartsa nyitva a csörlő levegőkimeneti szelepét, tartsa zárva a salakkivezető szelepet, és tartsa nyitva a gőzdob légtelenítő szelepét, majd forgassa előre a kemencét kb. 100 másodpercig körönként az intelligens áramelosztó szekrény működtetésével.Amikor az üzemanyag-motort kinyitják, hogy a hőmérsékletet 50 fokkal növelje℃, zárja el a gázelosztó légtelenítő szelepét, Lassan emelje fel a hőmérsékletet 150-re℃- 240℃és megkezdődik a nem kondenzálható gáz termelődése.A tüzelőanyag-visszanyerő rendszeren keresztül a kemencébe kerül égetésre.A nem kondenzálható gáz mennyiségétől függően kapcsolja ki az üzemanyag-hajtóművek számát, hogy fenntartsa a lassú tűz állapotát.(Ha nagy a nem kondenzálható gáz mennyisége, akkor kézi szelepeken keresztül egy másik berendezéscsoportba kerül égetésre. Ha más berendezésnek nincs rá szüksége, a felesleges nem kondenzálható gáz a másodlagos égéstérbe kerülhet, ill. majd lassan 380-450-re emelkedik℃.Győződjön meg arról, hogy a repedés tiszta.A nem kondenzálható gáz mennyiségének csökkentése,

Nitrogén tisztító rendszer;Főleg a kezelőkanna, a gáztartály, a kondenzátor, az olajgáz-leválasztó és a vízhűtéses salaktartály öblítésére használják, hogy a nem kondenzálható gázt nitrogénnel cseréljék ki.Biztosítsa a berendezések gyártásának biztonságát.

Salakos rendszer;A salakkibocsátás előtt a csörlőketrec levegőkivezető szelepét az intelligens elektromos szekrényen keresztül zárni kell, a hamuhűtő rendszert meg kell nyitni az átvitelhez, és a keringtető vízszivattyút.A nehézolaj-szelep kinyitásakor először kis mennyiségű nehézolajat kell leereszteni, hogy elkerüljük a salakürítő ketrechez tapadását.A nehézolaj leeresztése után zárja el a nehézolaj szelepet.A kemencetest megfordítja és 1-1,5 órán keresztül elindítja a salakkibocsátást.

A krakkoló vízforraló anyaga: 316L rozsdamentes acél Q245RQ345R nemzeti szabvány kazán acéllemez

Pirolízis vízforraló mérete:φ 2800mm*7700mm

A krakkoló vízforraló térfogata és hőcserélő területe: 47m3 és 80m2

Kondenzációs mód és hőcserélő terület: vízhűtés 90m2

Fő szerkezeti forma: vízszintes forgatás

Rendszernyomás: normál nyomás

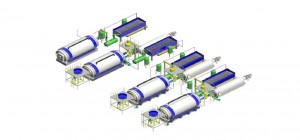

Felszerelési terület: 50 m hosszú, 10 m széles és 6 m magas

Berendezés súlya: 50-60t

Robbanásbiztos eljárás: minden elektromos készülék YB nemzeti szabványú robbanásbiztos elektromos készülékekkel van felszerelve

Üzemanyag fogyasztás: folyamatos típusnál napi 600 m földgáz fogyasztása történik³/ D 500L/D fűtőolaj szükséges

Áramellátás és elosztó rendszer: a berendezés 46,4 kilowatt összteljesítménnyel van felszerelve.

Egy intelligens asztali vezérlőszekrény van felszerelve (teljesítményszabályozás, hőmérséklet, nyomás digitális kijelző riasztás, érintőképernyős intelligens szelep működés és egyéb funkciók).

Az átlagos óránkénti teljesítményeloszlás 30kw, a napi teljesítményelosztás kb.500-600 kilowattóra.

Feladás időpontja: 2023.01.09